一『器』『合』成

新医疗探索家

文|BioTalker

前不久,麻省理工学院(MIT)的三名教授在国际著名期刊《科学》上发布了一个惊人的消息,他们带领的团队成功将制药工厂装到了『电冰箱』里(发布了一款电冰箱大小的制药一体化原型机)。《科学》将这款原型机的详细信息以论文的形式刊登了出来(1)。学界对这款机器的重视程度可见一斑。

看上去跟家里冰箱大小差不多的制药机本尊

据论文介绍,这款只有电冰箱大小的制药『工厂』,在一天之内可以生产1000剂量的药片,将制药速度提升了10倍。所以,也无怪乎国外很多媒体都惊叹道,『这款电冰箱大小的制药机将改变制药行业生态。』由于我们思想的『野马』已经脱缰,所以奇点糕想说,『这款设备终将颠覆传统制药业。』

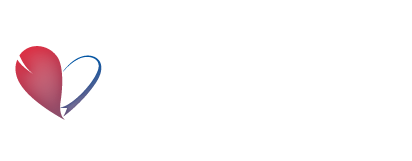

奋战在一线的研究生团队

第一眼看到这个设备的时候,它并没有引起我们太多的注意。直到后来偶然看到MIT研发团队成员和哈佛大学商学院生命科学产业专家Gary Pisano举的两个例子,我才明白到这货的厉害之处,也意识到国外媒体所言不虚。

投身医疗领域创业创新的人都知道,医疗领域有各种坑,坑的数量之多,体量之大,简直怵目惊心。

例如,某团队因上天的眷顾,一不留神在实验室里捣腾出了一个治疗XX疾病非常有效的化学药物,他们满心欢喜组建了一个小公司。很快在动物实验中也取得了不俗的成绩。眼看要进临床了,问题随之而来了。这个时候究竟是该花一大笔钱,找个外包公司扩大生产,以满足临床试验的需求;还是选择跟有实力的制药巨头合作,让它们帮衬着度过临床研究?从目前的情况来看,大部分初创公司都选择了跟大企业合作开展临床。

再例如,又有一个创业公司,也是好不容易捣腾出一款不错的药,临床也顺利过了。这时候还是有问题,它究竟该开多大的产品线?市场总是充满了不确定性,我们真没有办法了解市场的实际需求。

实际上如何满足临床期间用药和上市后产品线的规模这两个问题,不仅是创业公司要面对的,制药巨头也同样需要面对。该如何规避风险?先要看看问题出在哪里。

实际上,制药领域的从业人员早就注意到一个问题。相比于医学的高速发展,制药产业的发展革新速度慢的让人窒息。现在制药的基本流程还是:大批量合成某种化学物质,冷却,再用上一步的产物合成下一步的原料,再冷却,结晶,过滤,干燥,再加入其它的物质一起制作成片剂或者胶囊。实际上,整个流程可能需要更多步化学反应,而且每一步都要做好质量控制,耗时长达数月。

世界最大仿制药厂Teva Pharmaceutical一角

从上个世纪90年代开始,就有一大帮企业(默克、西格玛、GSK、辉瑞、诺华和强生等)在尝试改变制药产业的这一大弊端。但是一直以来,鲜有成效。直到2007年,诺华选择与MIT合作,建立了『诺华-MIT连续生产中心』,试图攻克这一难关。当初他们的想法很简单,就是发明一种可以取代传统经常需要中断,多中心的传统制药方法,将所有的流程集中到一个机器上,一『器』『合』成。在这项合作中,MIT负责科学技术的创新,诺华负责出钱。

最终,诺华的这一尝试成功了。仅仅用了5年时间,MIT团队就制造出设想中的原型机,这使得诺华成为第一个使用该技术的制药企业。2013年,MIT团队将他们的原型机相关信息公之于众(2)。

诺华那台自用还是可以的

这款制药机器最独特的地方就是,将传统制药过程中的电路、加热器、混合器、反应器和过滤器等等,集成到一个长7.3米,宽2.4米,高2.4米的封闭工作站中。在大部分时候,合成药物所需要的温度、压强等参数可以通过软件事先设置好,只有少数的几步需要技术人员控制或者加入原料。这台机器可以根据药物的特点,调整参数和配件,生产不同的药物。有了它,通常需要多个工厂联合生产的药物,只需要这台机器就可以完成。

因此,对于诺华这一类的制药巨头来讲,这个庞然大物可以让他们灵活自由地应对药物的临床试验需求,以及市场需求的变化。

看到诺华的成功之后,美国国防尖端研究计划局(Defense Advanced Research Projects Agency,DARPA)坐不住了。对他们来讲,这可是在战场上大有用途的黑科技啊。如果能进一步把设备缩小,使其更加便携,不就可以随时满足战场上的药品需求了么!于是DARPA找到了参与诺华制药神器研发的核心成员,Klavs Jensen、Tim Jamison和Allan Myerson,并给了他们一大笔资金,让他们研发更加便携的连续制药设备。这才有了文章开头亮相的那货。据文章介绍,目前这款神器已经可以生产4种药物(Benadryl、lidocaine、Valium和Prozac)。不知道诺华对此事作何感想。

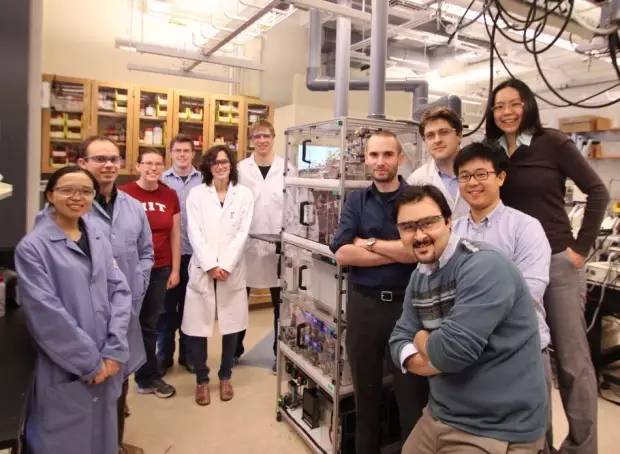

Klavs Jensen

身处互联网时代的我们,在面对任何一个行业时,都会用看互联网发展的眼光审视另一个行业的发展。计算机的发展基本是循着大型工作站,到台式机,到笔记本,再到移动终端,这一不断缩小的趋势。眼看着这一模式好像要在制药行业出现了:大型制药工厂,到大型制药一体机,到电冰箱大小的一体机。当然,MIT的团队还没有停止脚步,他们还在努力把机器变得更小。

Tim Jamison

这种发展趋势的好处是不言而喻的。除了能解决前面的三个问题,这种小型制药设备还有很多其他的优点。例如,应对紧急疫情的爆发;解决边远地区用药问题;生产孤儿药满足小众患者的需求;减少生产过程中对环境的破坏和人体的伤害;研究人员还可以借助该机器探索制药的新方法,等等,不胜枚举。对普通的患者而言,最大的好处恐怕是它可以大幅降低制药成本。据推算,这个神器可以使药物生产总成本降低15%-50%,又是触目惊心。

Allan Myerson

有人欢喜,自然有人忧。制药企业对这个神器最害怕地方,恐怕还是它那强大而又便捷的生产能力。既然药物这么容易生产了,原研药的专利被侵犯怎么办?这真是个好问题,恐怕也是个很难解决的问题。尽管MIT团队辩解说,他们目前生产的都是常见药,但是没人能保证将来的使用者用它生产什么药。

再一个就是安全问题。这样生产的药,真的会安全吗?MIT团队认为,安全性能高恰恰是这货的强项。因为,研发团队在里面安装了连续监测设备,保证了每一步都处在安全范围之内。但是具体的标准还有待FDA来定夺。据悉,目前FDA正在研究如何监管这类生产设备。

MIT的开发人员还有一个更加疯狂的畅想,『在未来医院获得授权之后,可以直接用这款设备生产药物。』那以后,科学家只需要在实验室设计出一个药物生产准则,然后下发给医院,医院再直接采办简单的原材料,即可就地生产了。估计脑洞大的还会有更加疯狂的想法。

参考资料:

1.Adamo A, Beingessner RL, Behnam M, Chen J, Jamison TF, et al. 2016. On-demand continuous-flow production of pharmaceuticals in a compact, reconfigurable system. Science 352:61-7

2.Mascia S, Heider PL, Zhang H, Lakerveld R, Benyahia B, et al. 2013. End‐to‐End Continuous Manufacturing of Pharmaceuticals: Integrated Synthesis, Purification, and Final Dosage Formation. Angewandte Chemie International Edition 52:12359-63